-

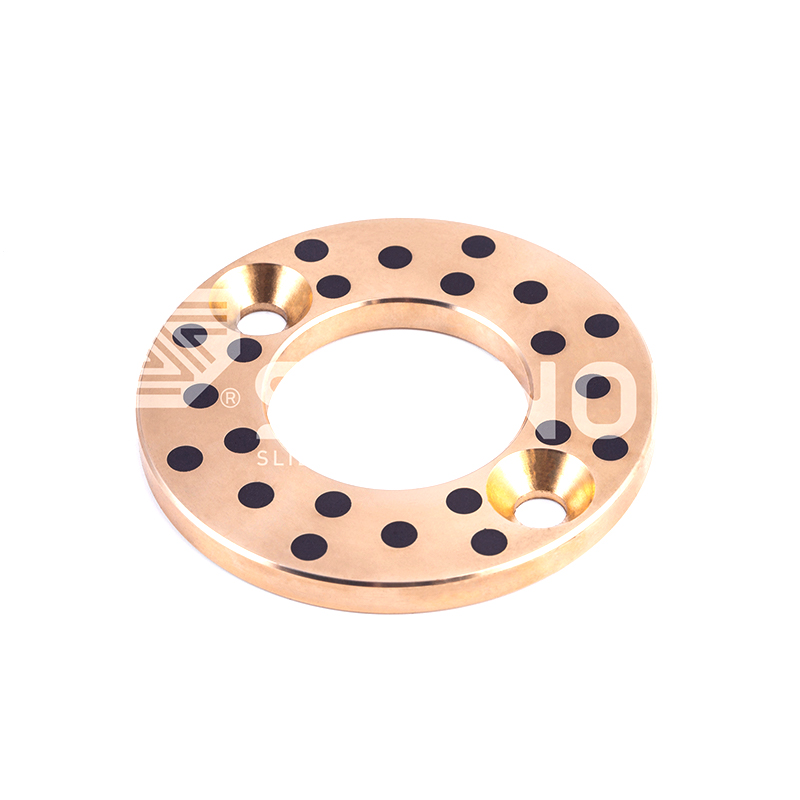

Łożysko jdb stałe Łożysko oporowe z brązu grafitowego bezolejowego JTW ze stałym smarem

Łożysko jdb stałe Łożysko oporowe z brązu grafitowego bezolejowego JTW ze stałym smarem -

-

Łożysko jdb stałe JGBF Mosiężna tuleja prowadząca kołnierza wyrzutnika bezolejowego

Łożysko jdb stałe JGBF Mosiężna tuleja prowadząca kołnierza wyrzutnika bezolejowego -

Łożysko bimetaliczne powstrzymujące olejek Odporne na zużycie samoziarniskowe osadzone olejem 200#F Łożysko kołnierzowe

Łożysko bimetaliczne powstrzymujące olejek Odporne na zużycie samoziarniskowe osadzone olejem 200#F Łożysko kołnierzowe -

-

Łożysko smarujące granice SF-2 SF-2 samokrytujący się samozadowolenie bezskuracyjny łożysko z przesuwanego tulei, bez ołowiu buszu granicznego

Łożysko smarujące granice SF-2 SF-2 samokrytujący się samozadowolenie bezskuracyjny łożysko z przesuwanego tulei, bez ołowiu buszu granicznego -

JF-800 BU METAL łożysko JF-750 Samokrywanie ołowiu Bezpłatne łożysko dwu- Metal dla silników ciężkich

JF-800 BU METAL łożysko JF-750 Samokrywanie ołowiu Bezpłatne łożysko dwu- Metal dla silników ciężkich -

Łożysko owinięte brązem FB090 Łożysko owinięte brązem FB092

Łożysko owinięte brązem FB090 Łożysko owinięte brązem FB092

Wydłużyć żywotność sprzętu o złożone z olejem łożyska rękawów

Wiadomości branżowe-Zatrukane olejem łożyska rękawa są zaprojektowane w celu zwiększenia niezawodności i długowieczności urządzeń poprzez połączenie smarowania i wsparcia strukturalnego w jednym komponencie. Poniżej znajduje się szczegółowe wyjaśnienie, w jaki sposób to osiągają:

JFBB METRIC Self-Lubricaling Selbsless Graphit Collow Tostings

1. Projekt samokierujący

Smar wbudowany: Materiał łożyska zawiera mikroskopowe pory wypełnione olejem lub tłuszczem. W miarę działania łożyska tarcia wytwarza ciepło, powodując, że smar przeszywa się na powierzchnię, tworząc folię ochronną.

Zmniejszone zużycie: To ciągłe smarowanie minimalizuje kontakt metal-metal, zmniejszając tarcia i zużycie zarówno na powierzchniach łożyska, jak i godowej.

Przykład: W systemie przenośnym łożyska osadzone olejem zapewniają płynny obrót wałków nawet pod dużymi obciążeniami, zapobiegając przedwczesnej awarii.

2. Struktura kołnierzowa dla stabilności

Wyrównanie i rozkład obciążenia: kołnierz działa jak zatrzymanie mechaniczne, zapobiegając ruchowi osiowego i zapewniając właściwe wyrównanie. Zmniejsza to obciążenie wału i obudowy, równomiernie rozkładając obciążenia.

Tłumienie wibracji: kołnierz pochłania niewielkie niewspółosiowości i wibracje, chroniąc łożysko i połączone elementy przed zmęczeniem.

Zastosowanie: W samochodowych układach kierowniczych łożyska kołnierzowe utrzymują precyzyjną kontrolę poprzez odporność obciążeń osiowych i tłumienie wibracji indukowanych dróg.

3. Odporność na korozję i zanieczyszczenie

Wybór materiału: łożyska są często wykonane ze stali nierdzewnej, brązu lub kompozytów polimerowych, które są odporne na rdzę i degradację chemiczną.

Zapieczętowana konstrukcja: kołnierz może zawierać uszczelki w celu blokowania brudu, wilgoci i zanieczyszczeń, zachowania integralności smaru.

Przykład: W maszynach przetwarzania żywności uszczelnione łożyska kołnierzowe zapobiegają zanieczyszczeniu i korozji, zapewniając higienę i trwałość.

4. Bez konserwacji operacji

Brak wymagania ponownego reliubrykacji: wbudowany smar eliminuje potrzebę ręcznego smarowania, zmniejszania kosztów przestoju i kosztów pracy.

Dłuższe odstępy usług: łożyska mogą działać przez tysiące godzin bez konserwacji, idealne do trudnych do dostępu aplikacji, takich jak turbiny wiatrowe.

5. Zwiększona pojemność obciążenia

Wytrzymałość materiału: Wysokopomansowane polimery lub kompozyty wytrzymują ciężkie obciążenia promieniowe i osiowe, zapobiegając deformacji.

Wzmocnienie kołnierza: kołnierz dodaje sztywności, umożliwiając łożysko do obsługi wyższych obciążeń bez uszczerbku dla wydajności.

Przypadek użycia: w maszynach rolniczych, wzmocnione łożyska kołnierzowe znoszą trudne warunki i zmienne obciążenia podczas sadzenia lub zbioru.

6. Wydajność kosztów w czasie

Zmniejszone przestoje: mniej zastępców i napraw niższych kosztów operacyjnych.

Oszczędności energii: Niższe tarcie zmniejsza zużycie energii, poprawia wydajność.

Przykład: W fanach przemysłowych łożyska osadzone na ropę zmniejszają zużycie energii o 10–15%, obniżając długoterminowe wydatki.

Porównanie z tradycyjnymi łożyskami

| Funkcja | Zatrukane olejem łożyska rękawa | Tradycyjne łożyska |

|---|---|---|

| Smarowanie | Samokrywanie (bezobsługowe) | Wymaga regularnego smarowania |

| Wyrównanie | Projekt kołysany zapewnia stabilność | Opiera się na urządzeniach zewnętrznych |

| Odporność na korozję | Wysoka (zapieczętowana konstrukcja) | Różni się; często potrzebuje dodatkowej ochrony |

| Pojemność ładowania | Wysoka (struktura wzmocniona) | Umiarkowany; podatne na deformację |

| Konserwacja | Niski/brak | Wysokie (częste reliburyzacja) |

| Koszt nad żywotnością | Niższe ze względu na skrócony przestoje | Wyższe z powodu wymiany/naprawy |